1. Tecniche di scansione 3D

La scansione 3D è il primo passo per trasformare un oggetto reale in un modello digitale. Le tecniche più comuni includono:

Triangolazione laser

Scanner a luce strutturata

Entrambe generano una nuvola di punti o una mesh tridimensionale che rappresenta con precisione la geometria dell’oggetto.

I file risultanti vengono spesso esportati nei formati .stl o .ply, compatibili nativamente con Rhino, uno dei software più usati per il reverse engineering.

2. Workflow in Rhino: dalla nuvola di punti alla stampa

2.1 Importazione

In Rhino, è possibile importare la nuvola di punti tramite il percorso:

File → Importa → seleziona un file .stl o .ply.

Se la nuvola è troppo densa, è consigliabile ridurne la complessità prima dell’import, ad esempio con il software open source CloudCompare.

2.2 Pulizia e generazione della mesh

Per trasformare il point cloud in una mesh utilizzabile:

Usa il comando Shrinkwrap in Rhino per generare una mesh chiusa e solida.

Applica OffsetMesh se desideri compensare eventuali spessori non desiderati.

Questa fase consente di ottenere un solido pronto per la modellazione avanzata.

2.3 Retopologia con QuadRemesh

La mesh generata può essere ottimizzata con QuadRemesh, uno strumento che converte la geometria irregolare in una struttura di quadrilateri ordinati.

Questo processo è fondamentale per:

semplificare il modello

renderlo più leggibile

agevolare la conversione in superfici NURBS

Un gran numero di tutorial Rhino mostra nel dettaglio questa fase.

2.4 Pulizia finale e modellazione

Dopo la retopologia:

Rifinisci manualmente la mesh

Elimina difetti, chiudi fori, ottimizza il flusso delle superfici

L’obiettivo è ottenere una superficie pulita e continua, pronta per l’export e la stampa. Rhino consente anche di passare a superfici NURBS, ideali per modifiche parametriche o applicazioni CAD/CAM.

3. Da modellazione a stampa 3D

Quando il modello è pronto, si passa alla produzione fisica.

Tecnologie consigliate:

SLA / DLP → per dettagli molto fini

FDM / FFF → per prototipi robusti, funzionali e a basso costo

Passaggi finali:

Esporta in formato .stl o .obj

Verifica la mesh con un software di slicing

Scegli il materiale adatto (es. PLA, PETG, resine)

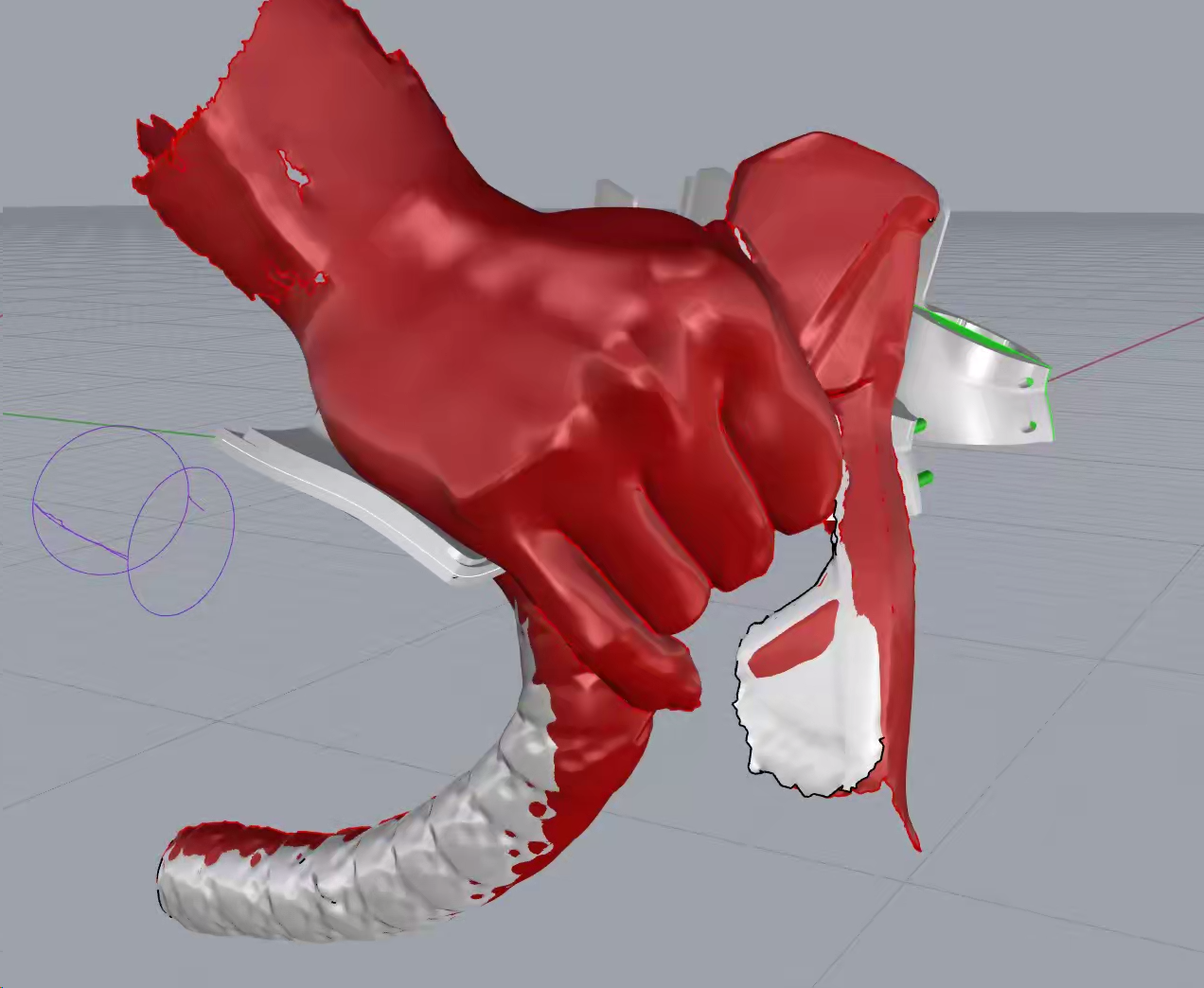

4. Caso studio: poggia mano su misura per bici da corsa

Per questo progetto su commissione, abbiamo realizzato un set di poggia mano personalizzati per bici da corsa, pensati per migliorare il comfort nelle lunghe uscite.

Il cliente cercava una soluzione per distribuire meglio il peso del braccio sul manubrio, riducendo l’affaticamento.

Fasi del progetto:

Scansione 3D del manubrio e della mano nella posizione naturale di appoggio

Progettazione in Rhino, adattando il design alla forma della mano e alla curvatura del manubrio

Prototipazione in PLA, seguita dalla stampa finale in PETG tramite tecnologia FFF, per garantire resistenza e comfort

Anno: 2025

Committente: Privato

Settore: Sportivo

Tecnologie: Scansione 3D, modellazione in Rhino, stampa FFF in PLA (prototipo) e PETG (modello definitivo)

5. FAQ Tecniche

➤ Qual è la risoluzione mesh consigliata?

Dipende dalla geometria. Le impostazioni predefinite di QuadRemesh offrono un buon compromesso tra dettaglio e leggerezza del file.

➤ Quanto tempo serve per il processo completo?

Ogni progetto è diverso. Tempi e costi dipendono dalla complessità del modello e dal materiale scelto.

Contattaci per un preventivo gratuito e personalizzato.